Mit Industrie 4.0 (I4.0) findet ein Paradigmenwechsel in der Produktion statt: Software wird zum Produktionsfaktor. Dieser Digitalisierung der Produktion können sich auch kleine und mittelständische Unternehmen nicht verschließen. Dabei müssen die bestehenden Produktionsanlagen aufgrund der Langlebigkeit von bis zu 20 Jahren und mehr ebenfalls I4.0-tauglich gemacht werden.

Das Ziel, eine intelligente Fabrik (Smart Factory) nach der Vorlage von Industrie 4.0 zu realisieren, kann auch in mittelständischen Fertigungsbetrieben erreicht werden. Die zentrale Rolle bei Industrie 4.0 für den Mittelstand spielt die umfassende Integration von Maschine, Software und Lieferkette.

Wenn Werkstücke und Maschinen miteinander kommunizieren sollen, dann geht das nur mit Hilfe der Informationstechnologie. Diese Erkenntnis birgt immenses Potential zur Optimierung der Produktion und zur Steigerung der Produktivität.

Voraussetzung für Industrie 4.0

Die Voraussetzung für eine intelligente Fabrik (Smart Factory) ist der kontinuierliche Datenaustausch zwischen Planungs- und Produktionsebene. Mit Insellösungen, bestehend aus lokalen Software-Modulen und einem Minimum an Schnittstellen, ist Industrie 4.0 nicht zu realisieren. So laufen oft MDE/BDE-System, DNC-Software oder Software-Module für die Produktion, Qualität und Wartung unabhängig voneinander auf demselben Netzwerk.

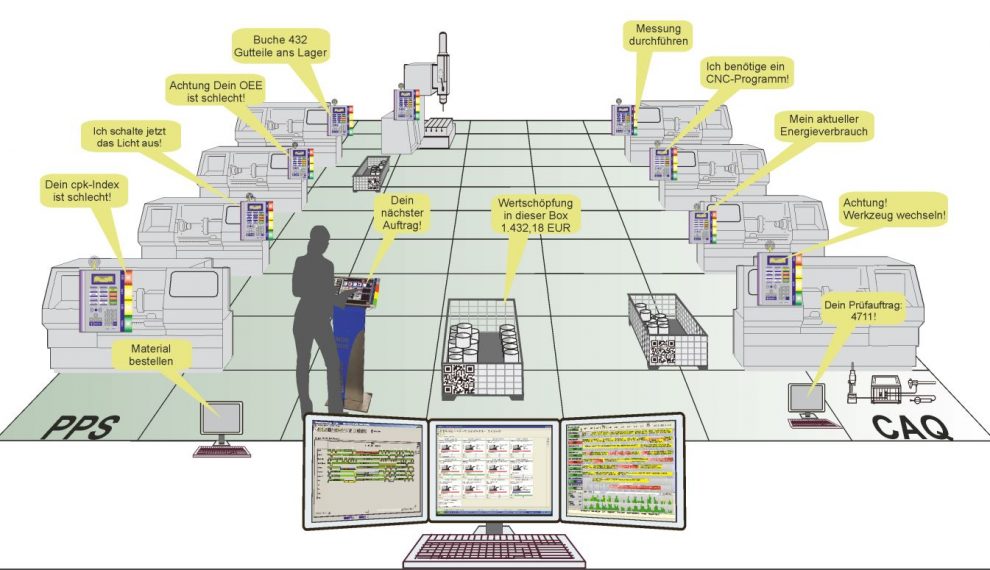

Das heißt, für die intelligente Fabrik ist die kompromisslose Verschmelzung aller IT-Module von der Datenerfassung von Prozess- und Qualitätsdaten an der Maschine bis zur Online-Anbindung des Kunden unabdingbar. Durch ein Höchstmaß an Integration von ERP- und MES-Software-Modulen wie MDE/BDE/PZE, CAQ und PPS und die Verschmelzung von Prozess- und Qualitätsdaten wird Industrie 4.0 auch für den mittelständischen Präzisionsteilehersteller realisierbar.

Viele der Ansätze zu Industrie 4.0 sind in der durch rasantes Entwicklungstempo geprägten IT-Welt bereits Realität und haben auf breiter Front bereits Einzug gehalten. Die Übergänge sind fließend, evolutionär und der gesamte Digitalisierungsprozess wird bestenfalls in der Nachbetrachtung in 10 oder 20 Jahren als disruptiv empfunden werden. Merkmale für Industrie 4.0-Strukturen sind z.B.:

- Individualisiertes Produkt – Variantenfertigung ab Losgröße 1,

- Werkstück und Werkzeugmaschine kommunizieren miteinander (WEB-Server und Leitstand),

- Verschmelzung von Informationstechnologie mit der Produktion,

- kontinuierlicher Informationsaustausch zwischen der Planungs- und Produktionsebene (Regelkreisfunktion),

- kompromisslose Integration von betriebswirtschaftlichen Abläufen bis zur Maschine,

- eindeutige Identifizierbarkeit der Werkstücke und Erzeugnisse,

- Kenntnis über den aktuellen Produktionsort und den Fertigungszustand des Produktes,

- ständige Bewertung der Wertschöpfungskette und halbfertiger Teile,

- Entstehungshistorie der Produkte,

- optimale Fertigungsorganisation/-prozesse und IT-Infrastruktur sowie

- Erfassung der Produktionsdaten in Echtzeit in einer heterogenen Produktionsumgebung.

Die Digitalisierung der Produktion ist ein kontinuierlicher Prozess, dem sich auch kleine und mittelständische Unternehmen nicht verschließen können. In diesem Prozess nimmt die Komplexität der Produktion ständig zu. Aber auch die bestehenden Produktionsanlagen müssen aufgrund der Langlebigkeit von bis zu 20 Jahren und mehr I4.0-tauglich gemacht werden und von starren, wenig flexiblen Lösungen zu dynamischen Kopplungen geführt werden.

Dazu muss sich die Automatisierungssoftware flexibel und ohne größeren Aufwand ständig den neuen Gegebenheiten anpassen lassen. Ein Ansatz, um diesen Herausforderungen zu begegnen, ist die Entwicklung von agentenbasierten Softwaresystemen, in denen jedes Element der Fertigung, wie z.B. ein Werkstück, ein Sensor, eine SPS-Steuerung oder eine Fertigungslinie als Agent (Objekt) definiert und abgebildet werden kann.

Die Software-Agenten können mit besonderer Intelligenz ausgestattet werden, haben Ziele, können Aussagen über ihren Zustand machen und vor allem, sie kommunizieren und organisieren sich über ein Cyber-Netzwerk (z.B. Feldbus, Intra- oder Internet) mit anderen Agenten. Das heißt, ein agentenbasiertes System schafft den Übergang von hierarchischen, statischen Systemstrukturen hin zu flexiblen Netzwerken, die sich aus autonom operierenden Elementen zusammensetzen.

Cyber-Physische Systeme (CPS)

Die Cyber-Physische Systeme (CPS) sind Systeme die aus Sensoren für die Datenerfassung und Aktoren für die Ausführung von Befehlen sowie weiterer Elemente der physikalischen Welt bestehen. Alle Elemente, Sensoren und Aktoren sind vernetzt und werden über Geschäftsprozess-Software miteinander logisch verknüpft. Die physikalische Welt verschmilzt also mit der virtuellen – dem Cyberspace. Auf dieser Basis lassen sich teilweise selbständig arbeitende Produktionssysteme mit Fernüberwachung realisieren.

Wie diese Digitalisierung bereits heute bei Präzisionsteileherstellern umgesetzt werden kann und welchen Nutzen sie bringen, zeigen einige Beispiele von Industrie 4.0-Ansätzen, die auf Basis eines integrierenden Produktionsüberwachungssystems realisiert wurden. Entscheidend dabei ist das konzertierte Zusammenspiel der einzelnen Module und Funktionalitäten des ERP-Systems. Alle Lösungen entstanden aufgrund der Notwendigkeiten und Probleme der mittelständischen Kunden vor Ort und in einer engen Kooperation mit dem Kunden. Die wesentlichen Funktionsbereiche im Kontext einer Industrie 4.0-Lösung sind im zweiten Teil dieser Beitragsreihe aufgeführt.

Dr. Reinhold Walz ist Geschäftsführer der GEWATEC GmbH & Co KG