Ein physisches Produkt existiert und „lebt“ gleichzeitig digital – das ermöglicht der digitale Zwilling. Branchenübergreifend. Für alle Produktarten. Hinter dem Schlagwort „Digitaler Zwilling“ steht eine zukunftsrelevante Technologie, mit der die Gesamtheit der Wirkungsweisen und Interaktionen – egal ob intern oder extern – eines physischen Pendants abgebildet werden kann. Damit hilft der Digitale Zwilling, Veränderungen und Auswirkungen verlässlich digital zu überwachen, zu beeinflussen oder sogar vorherzusagen. Die Umsetzung eines digitalen Zwillings ist jedoch kein Selbstläufer. Unternehmensübergreifendes Verständnis, kontinuierliche Begleitung und Weiterentwicklung sind deshalb unbedingt vonnöten.

Die Autorin Katrin Aytepe ist Leiterin Technology & Innovation bei des m3 management consulting GmbH

Digitaler Zwilling: Definition und Wirkungsweise

Die Idee für den digitalen Zwilling wurde bereits vor mehr als 50 Jahren von der NASA für das Apollo-Programm entwickelt. Damals war die Informationstechnologie allerdings noch nicht weit genug fortgeschritten, um ein physisches Produkt vollständig digital zu simulieren.

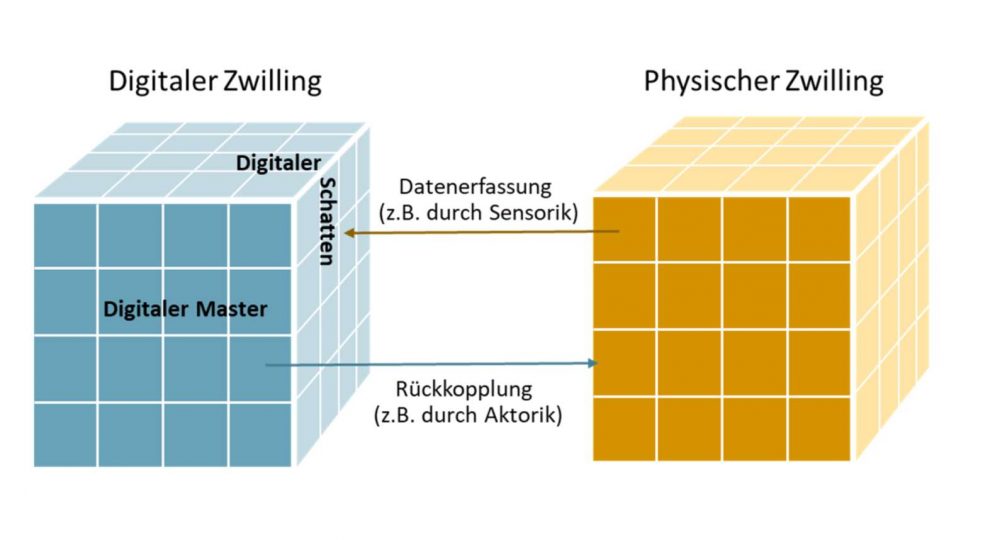

Dies ist jedoch genau das Ziel eines digitalen Zwillings: Er bildet ein physisches Objekt wie ein Produkt, eine Anlage oder einen Prozess virtuell ab.

Ein digitaler Zwilling besteht dabei aus zwei Komponenten: Zum einen wird im sogenannten „digitalen Master“ der SOLL-Zustand simuliert. Der „digitale Schatten“ beinhaltet den IST-Zustand des Objektes. Durch Sensortechnik etwa werden die Daten des physischen Originals in Echtzeit verarbeitet. Wenn beide Komponenten digital abgebildet wurden, agiert der digitale Zwilling originalgetreu in einer rein digitalen Welt.

Von Entwicklung bis Entsorgung: Digitale Simulation

Anwendungsbeispiele für den Einsatz gibt es entlang des gesamten Produktlebenszyklus. Entscheidend für die Effizienz ist dabei nicht nur die Integration der Planungsdaten – auch die Daten des digitalen Schattens aus Nutzung und Betrieb des physischen (Produkt-)Systems sollten kontinuierlich analysiert werden.

Im Optimalfall ermöglicht der digitale Zwilling, dass eventuelle Fehler im Produktverhalten schon während der Planung aktiv ausgemerzt werden können, was die finalen Produkte besonders sicher macht. Da die Trial and Error-Phase entfällt und Fehler vor der Erstellung eines Prototypen entdeckt werden, können Kosten gespart werden. Zudem können von Beginn an zielgerichteter gewünschte Produkteigenschaften umgesetzt werden. Auch notwendige Wartungsarbeiten lassen sich mit dem digitalen Zwilling schon in der Produktion ableiten.

Der erwartete Nutzen ist jedoch noch vielschichtiger. Je nach Branchengruppe sollte dieser individuell identifiziert werden. Zu den erwarteten Nutzen gehören:

- Zeitreduktion

- Effizienzsteigerung

- Kostenreduktion

- Erkenntnisgewinn über das Produkt (Verhalten, Einsatz)

- Verbesserung der Kundenbindung

- Produktverbesserung

- Echtzeiteingriff in die Fabriksteuerung

- verbesserte Termintreue

- erhöhte Transparenz und

- Prozessoptimierung

Kompetente Datenanalyse für die Future Readiness

In der Luftfahrt, der Automobilbranche sowie in Smart Citys ist der Einsatz von digitalen Zwillingen bereits bekannt. Auch in fast allen weiteren Industriezweigen gibt es geeignete Use Cases für ihren Einsatz.

Die Herausforderung für Unternehmen liegt nicht in der Technologie selbst. Primäre Herausforderungen sind neben der Kompetenz der Mitarbeiter vor allem auch der Zugang und die Qualität der Daten, die zu den eigenen Produkten gehören.

Die Datenqualität ist hoch, wenn die Daten vollständig, genau, konsistent, zuverlässig und aktuell sind. Unternehmen in allen Branchen sollten sich kontinuierlich mit den Daten der eigenen Produkte und deren Qualität beschäftigen. Nur so können sie wettbewerbsfähig bleiben. Denn ob zur Produktoptimierung, Prozessautomatisierung oder Simulation durch einen digitalen Zwilling – die systematische Erhebung und Analyse von Daten wird künftig unerlässlich sein.

Um den maximalen Nutzen aus einem digitalen Zwilling abzubilden, ist es wichtig, neben den Produktionsinformationen auch die Daten aus dem späteren Betrieb des Produkts zu berücksichtigen. Als Best Practice sollten die Daten aus der gesamten Wertschöpfungsketten aus verschiedenen Datenquellen verwendet werden.

In Unternehmen und Organisationen werden Informationen allerdings in mehreren Systemen gespeichert. Die Datenhoheit ist nicht immer klar definiert und Schnittstellen sind nicht standardisiert. Und das sind nur die häufigsten Stolpersteine.

Erste Schritte: Die Integration von digitalen Zwillingen

Nachdem ein umfassendes Bild über die Datenkorrelationen gezeichnet wurde, können die Daten in verschiedene Dimensionen aufgeteilt werden. Denn um etwa natürliche Phänomene abzubilden, werden spätestens bei der Integration von Betriebsdaten die gesammelten Informationen in strukturierter Art und Weise benötigt. Wie umfangreich dies sein kann, verdeutlicht der folgende Punkt: Sämtliche möglichen Umwelteinflüsse sowie die gesamte Benutzung des Produktes müssen in aussagekräftige Daten verwandelt werden.

Bei der Integration von digitalen Zwillingen in die eigenen Prozesse empfiehlt es sich daher, mit kleinen Projekten zu starten. So können die Kompetenzen im Unternehmen kontinuierlich ausgebaut werden. Laut einer Studie von Msg und dem Fraunhofer IPK zum Digitalen Zwilling haben 85 Prozent der Unternehmen bereits Konzepte für einen digitalen Zwilling entwickelt.

35 Prozent haben die Umsetzung bereits gestartet, wenn auch nur acht Prozent von ihnen umfangreich. Um die eigene Zukunftsfähigkeit zu gewährleisten, sollten also unbedingt zeitnah mögliche Anwendungsfälle für den digitalen Zwilling identifiziert werden.

Ausblick: Anwendungen in der Zukunft

Der Einsatz eines digitalen Zwillings kann Innovationszyklen deutliche verringern. Er fungiert als digitaler Katalysator, um die Produktentwicklung zu beschleunigen sowie kontinuierliche Verbesserungen zu simulieren und zu ermöglichen. Gleichzeitig eröffnen sich durch neue disruptive Technologien wie IoT noch breitere Anwendungsfälle für digitale Zwillinge.

Die Digitalisierung von Prozessen und Daten hat uns in den letzten Jahren stark verändert. Daten werden regelmäßig ausgewertet, allerdings weder vollumfänglich noch in Echtzeit. Die Intervalle zur Nutzung von Daten werden sich künftig bis hin zur Echtzeit stetig verringern, dabei wird die Menge an zu verarbeitenden Daten zunehmen.

Zur Skalierung können Unternehmen ihre vorhandenen Systeme weiterentwickeln oder auf die Cloud setzen. Skaleneffekte sind hier in kürzester Zeit realisierbar. Die Breite an Softwareanbietern, mit denen ein digitaler Zwilling geschaffen werden kann, wird in den nächsten Jahren sicherlich weiter zunehmen. Konzepte wie Low-Code- oder No-Code-Plattformen ermöglichen Unternehmen Flexibilität trotz begrenzter Entwicklungskapazitäten. Es wird keinen Grund mehr geben, den digitalen Zwilling nicht einzusetzen.

Katrin Aytepe leitet bei der m3 management consulting GmbH die Abteilung Technology & Innovation und verantwortet die Themen Digitaler Zwilling, Prozessdigitalisierung und -automatisierung. Dabei greift sie zurück auf 18 Jahre Erfahrung in der Unternehmensberatung für Telekommunikation und Energie. Die Leidenschaft liegt darin, neue Technologien und Ideen zu nutzen, um Produkte und Prozesse bei Kunden zu optimieren