Für hochwertige Produkte in kritischen Anwendungen, zum Beispiel in der Luft- und Raumfahrt, werden permanent neue Werkstoffe und Fertigungsprozesse entwickelt. Die hohen Qualitätsanforderungen an diese Produkte erfordern eine sehr präzise Fertigung – und hochwertige Werkzeuge mit abgestimmten Beschichtungen nehmen dabei eine Schlüsselposition ein.

Effizienzsteigerung, Flexibilität und Zuverlässigkeit bei höchster Präzision – im komplexen Zerspanprozess müssen alle Faktoren von der Maschine und den Einsatzparametern bis hin zum Werkzeug aufeinander abgestimmt sein, um die erwünschten Ergebnisse zu erhalten. Das gilt insbesondere für die Bearbeitung sogenannter schwer zerspanbarer Materialien, etwa moderner Kompositwerkstoffe. Dabei spielen mehrere Komponenten eine Rolle: ideale Kühlbedingungen, robuste Substratwerkstoffe, effektive Werkzeuggeometrien und nicht zuletzt leistungsstarke Beschichtungen.

Moderne Materialien sind anspruchsvoll in der Bearbeitung

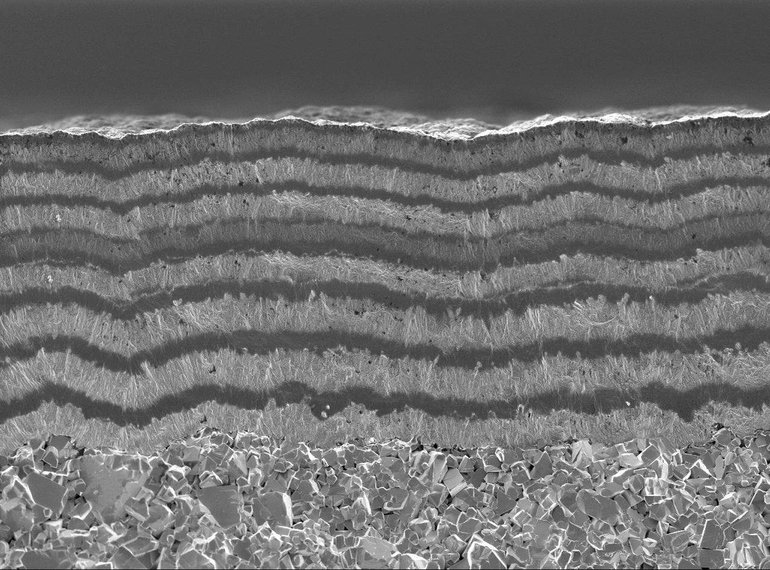

Im Flugzeugbau, aber auch in anderen Branchen, wo hohe mechanische Leistungsfähigkeit bei niedrigem Gewicht gefragt ist, werden zunehmend Kompositmaterialien wie kohlenstofffaserverstärkter Kunststoff (CFK) eingesetzt: Die gezielte Kombination verschiedener Faser- und Harz-Materialien unter Verwendung spezieller Verstärkungsstrukturen der Hochleistungsverbundwerkstoffe erlaubt extrem komplizierte Konstruktionen. Diese Struktur und die stark abrasiven Fasern machen die Bearbeitung von CFK jedoch alles andere als einfach – hier werden dann besondere Bohrköpfe oder Sägeblätter benötigt, die beispielsweise mehrlagige Diamantbeschichtungen aufweisen.

Damit die Nietverbindungen der Bauteile auch den extremen Beanspruchungen etwa in Flugzeugen standhalten, müssen die Präzisionsbohrungen mit engen Toleranzen und hohen Oberflächengüten an Bohrungswänden und Senkungen, insbesondere bohrungsein- und -austrittsseitig, gefertigt werden. Die unzureichende Oberflächenrauheit „konventioneller“ Werkzeugbeschichtungen kann Werkzeugschwingungen und damit einhergehende Ratter- und Schwingungsmarken verursachen. Zudem können Faserüberstände entstehen, die sich später beim Vernieten mit eindrücken und im schlimmsten Fall zum Lockern der Verbindung führen.

Spezielle Bearbeitungswerkzeuge sind gefragt

Die Zahl der Anbieter, die angepasste Beschichtungslösungen für Werkzeuge zur CFK-Bearbeitung anbieten, ist überschaubar. Ein führendes Unternehmen in diesem Bereich ist die Cemecon AG mit Sitz in Würselen bei Aachen. Seit fast drei Jahrzehnten fertigt man dort kundenspezifische Hightech-Beschichtungen für Präzisionswerkzeuge zum Bohren, Fräsen, Drehen, Reiben, Gewinden, Verzahnen und Stechen.

Bei Cemecon ist man stolz auf das eigene Angebot an Diamantbeschichtungen: Sie weisen nach Unternehmensangaben eine sehr glatte Oberflächentopographie sowie eine hohe Haftung auf. Zudem sollen sie die Mikrogeometrie des Werkzeugs nicht beeinflussen und dennoch ein scharfes Schneiden ermöglichen – so lassen sich die Fasern von Kompositwerkstoffen präzise bohren bzw. trennen, ohne dass Faserüberstände oder gar Mikrorisse zurückbleiben würden.

Die Bindematerialien der Verbundstoffe reagieren meist empfindlich auf hohe Temperaturen. Wird die Reibungswärme während der Bearbeitung zu hoch, kann es durch die thermische Beanspruchung der Harze zur Ablösung einzelner Lagen oder Delamination kommen. Daher ist eine hohe Glätte der Bearbeitungswerkzeuge unabdingbar: Neben einem guten Spanfluss wird auch die Wärme rasch aus der Kontaktzone heraus geleitet. Dies verhindert zuverlässig Delaminationen und Schäden an der Struktur der Bauteile. Moderne, mehrschichtige Diamantbeschichtungen haben zudem verschleißmindernde Eigenschaften, was der Prozesssicherheit zu Gute kommt.

Titan prozesssicher zerspanen

Gerade im Flugzeugbau nimmt neben CFK auch Titan eine immer wichtigere Rolle ein. Bei einer relativ geringen Dichte von 4,5 g/cm3 verfügt es über eine hohe Festigkeit bei gleichzeitig sehr niedrigem Gewicht. Zudem sind Werkstücke aus Titan höchst korrosionsbeständig und vertragen sich elektrochemisch gut mit CFK. Doch schlechte Wärmeleitfähigkeit und starke Adhäsionsneigung erschweren Zerspanern das Leben. Die größte Herausforderung liegt darin, besonders verschleiß- und temperaturfeste Werkzeuge zu entwickeln, die Aufbauschneiden entgegenwirken und eine lange Lebensdauer aufweisen. Wiederum sind es hier angepasste Spezialbeschichtungen, welche Werkzeugen die entscheidenden Eigenschaften verleihen, um Titan mit der nötigen Präzision bearbeiten zu können.

Auch hierfür hat Cemecon eine geeignete Lösung parat, kann Produktmanager Manfred Weigand verkünden: „Die Cemecon-PVD-Beschichtung Hardlox ist hervorragend für die Bearbeitung von Werkstücken aus Titan oder Titanlegierungen ausgelegt. In einem multilateralen Forschungsprojekt haben wir die Beschichtung weiter optimiert und genau auf diese extremen Herausforderungen abgestimmt. Nicht zuletzt die Herstellung im innovativen HiPIMS-(High Power Impulse Magnetron Sputtering)-Verfahren macht Hardlox zu einer außergewöhnlichen Beschichtung“.

Neue Technologien für optimale Schichteigenschaften

Das HiPIMS-Verfahren ist eine Weiterentwicklung der Sputtertechnologie – die Technologie ermöglicht eine hohe Ionisation des abgesputterten Metalls. Hochenergetische Leistungsimpulse im Megawatt-Bereich werden in das zu beschichtende Werkzeug eingebracht, wodurch sich ein Plasma mit hoher Ladungsträgerdichte davor bildet. Die hohe Ionisation des zerstäubten Metalls führt zu einer Verbesserung der Schichtstruktur und der Schichteigenschaften. So vereinen Beschichtungen wie Hardlox extreme Härte, sehr glatte Oberflächen, mechanische Belastbarkeit, gute Schichthaftung und hohe Zähigkeit.

Für die hohe thermische Stabilität der Beschichtung ist neben der dichteren Schichtstruktur die Materialkombination verantwortlich. Manfred Weigand: „Der mehrlagige Schichtwerkstoff enthält unter anderem auch Silizium, wobei wir die Morphologie weiter optimieren konnten. Durch die Siliziumdotierung erhält Hardlox eine Mikrohärte bis zu 3.800 HV.“ Dies resultiert in einer verbesserten Span- und Wärmeabfuhr – die Werkzeuge, die bei schwer zerspanbaren Materialien zum Einsatz kommen, behalten einen „kühlen Kopf“. Zudem werden durch die geringe Rauheit Kaltaufschweißungen reduziert und das gute Reibungsverhalten an der Spanfläche sorgt für weniger Ausbrüche an der Schneide. Die Lebensdauer der Werkzeuge erhöht sich dadurch beträchtlich.

Hohe Ansprüche an die Fertigungsqualität der Werkzeuge

Mit spezialbeschichteten Werkzeugen werden Materialien bearbeitet, die sich später oft in besonders sensiblen Bereichen wiederfinden – in Flug-, Kraft- und Raumfahrzeugen etwa. Entsprechend müssen sie äußerst strengen Qualitätsmaßstäben gerecht werden: „Um auch im Produktionsalltag eine gleichbleibend hohe Qualität der Beschichtungen bzw. der beschichteten Werkzeuge zu garantieren, sind extrem genaue Messungen bei unserer Qualitätssicherung Pflicht. Denn nur so können die steigenden Anforderungen an Werkzeuge – zum Beispiel in der Luftfahrtindustrie – erfüllt werden, damit die Bauteile am Ende in tadelloser Qualität glänzen“, so Manfred Weigand von Cemecon.

Das bedeutet konkret etwa: Hochpräzise Messgeräte überprüfen Durchmesser und Rundlauf der Werkzeuge, bei Wiederholgenauigkeiten von weniger als einem Mikrometer. Zur Ermittlung von Kantenverrundungen und Geometrien kommen 3D-CNC Multisensor-Koordinatenmessgeräte zum Einsatz, deren Präzision ebenfalls bei gut einem Mikrometer liegt. Zudem wird das Verbundsystem „Werkzeugoberfläche-Beschichtung“ mit verschiedenen Analysemethoden auf seine wichtigsten Eigenschaften hin überprüft: adhäsive und kohäsive Schichthaftung, Schichtdicke, Interface (Schicht-Substrat-Verbund), Zähigkeit, Abrasionswiderstand, Funktionsfläche und Oberflächenbeschaffenheit. Da auch umgebungsbezogene Rahmenbedingungen wie Temperatur und Luftfeuchtigkeit die Ergebnisse beeinflussen, müssen die Messungen zudem in speziell klimatisierten Räumlichkeiten durchgeführt werden.

Dr. Werner Kölker ist Leiter Forschung und Entwicklung bei CemeCon in Würselen.