Maßgeschneiderte Kunststoff-Lösungen bieten oft gleiche oder bessere Eigenschaften als Metall und sparen dazu noch Gewicht und Kosten ein – in der Karosserie ebenso wie in Motorraum, Fahrwerk oder anderswo. Peter Barlog nennt sieben sehr unterschiedliche Beispiele aus dem Zulieferspektrum der Barlog-Gruppe.

Leichtbau versteht sich als Konstruktionsphilosophie, die maximale Gewichtseinsparung zum Ziel hat. Früher war das Thema lediglich für den Rennsport, Flugzeugbau und die Raumfahrt interessant. Geringe Stückzahlen und viel Manufaktur prägten die Herstellung, Geld spielte keine Rolle. Doch inzwischen hat der Leichtbau die automobile Serienfertigung längst erreicht: Um die Anforderungen für verminderte CO2-Emissionen und zur Umsetzung der Elektromobilität zu erfüllen, wird um jedes Kilogramm gekämpft. Und häufig werden bereits Kunststoffkomponenten eingesetzt.

Anwendung finden sie beispielsweise als Fahrwerkskomponenten, im Turbolader oder als ganze Teile in der Karosserie oder im Interieur. Maßgeschneiderte Lösungen weisen meist gleiche oder bessere Eigenschaften im Vergleich zu Metall auf und sparen dazu noch Gewicht und Kosten ein. Die Potentiale sind jedoch längst nicht ausgeschöpft.

Das gilt gerade auch angesichts der hohen Anforderungen an Bauteile im Automobilbau: Neben hoher Hitzebeständigkeit im Motorraum und Verschleißfestigkeit spielen insbesondere Kosten- und Gewichtseinsparungen eine entscheidende Rolle. Der Werkstoff Kunststoff erfüllt diese Ansprüche und ist darüber hinaus korrosionsbeständig und flexibel in der Designgestaltung.

Die Barlog-Gruppe hat hier sehr viel Erfahrung als Kunststoffexperte und Lösungsanbieter. Im Folgenden zeigen wir anhand der Themen Metallersatz und Bionik mit Anwendungsbeispielen vor allem aus dem Automobilbau die Einsatzmöglichkeiten und den Nutzen des Werkstoffs auf und geben einen kurzen Einblick in außergewöhnliche Oberflächengestaltungen.

Kunststoff als Metallersatz: leicht, widerstandsfähig und kostengünstig

Innovative Leichtbaulösungen erfordern mehr, als Metall durch leichten Hochleistungskunststoff zu ersetzen. Zunächst kommt es darauf an, den richtigen Werkstoff zu bestimmen: Hierzu ist ein umfassendes Wissen um die Stärken und Schwächen faserverstärkter Kunststoffe nötig. Insbesondere ist es wichtig, ein Augenmerk auf die Richtungsabhängigkeit der mechanischen Eigenschaften zu legen und die reduzierte Festigkeit in Bindenähten zu berücksichtigen. Dadurch lässt sich die Bauteilstruktur individuell gestalten, so dass Spannungsspitzen vermieden werden und jedes überflüssige Gramm Material eingespart werden kann.

Ein Anwendungsbeispiel für leichten Metallersatz ist die Direktverschraubung von Kunststoffteilen mit Kunststoffschrauben. Die Verbindungselemente aus dem thermoplastischen Werkstoff Grivory HTV-5H1 mit 50 % Glasfaseranteil bieten im Vergleich zu Stahl eine Gewichtseinsparung von bis zu 85 % und die selbe verbindungstechnische Sicherheit. Diese Form der Direktverschraubung lässt sich beispielweise beim Befestigen von Komponenten in der Instrumententafel oder von Kunststoffteilen im Innenraum einsetzen.

Auch Komponenten aus dem Exterieur bieten viele Ansatzpunkte zur Gewichtseinsparung – so zum Beispiel Türschließsysteme (Bild). Türgriffe und Türgriffträger wurden früher zumeist aus Zink-Druckguss hergestellt. Mit optimierten Kunststofflösungen werden heute pro Fahrzeug bis zu 7 kg Gewicht eingespart. Die Türschließsysteme sind damit nicht nur erheblich leichter, sondern weisen auch weniger Verschleiß- und Korrosionserscheinungen auf. Im Motorraum lässt sich Kunststoff ebenfalls sinnvoll einsetzen. Beispielsweise beim Gehäuse eines Kupplungsnehmerzylinders (Bild): Ursprünglich wurde dieses Gehäuse aus Aluminium produziert, da es hohen Temperaturen und starkem Gebrauch standhalten muss. Moderne Hochleistungskunststoffe erfüllen diese Anforderungen jedoch vergleichbar den Metalllösungen und lassen sich darüber hinaus beinahe nach Belieben formen. So konnten die alten Aluminiumgehäuse durch Kunststofflösungen ersetzt werden. Das Ergebnis: kostengünstigere Produktion und eine Gewichtsersparnis von 40 %.

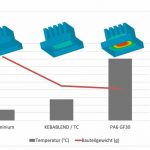

Ein spezieller Fall für „leichten“ Metallersatz sind wärmeleitfähige Kunststoffe. Diese kombinieren eine einfache Verarbeitung mit den Wärmeleiteigenschaften von Metallen. Von Natur aus weisen Kunststoffe eine geringe Wärmeleitfähigkeit auf. Durch die Zugabe von geeigneten Füllstoffen kann diese jedoch um mehr als das Hundertfache gesteigert werden. Ihren Einsatz finden die optimierten Werkstoffe beispielsweise in Kühlkörpern für Elektronikkomponenten, Scheinwerfern oder auch beheizten oder gekühlten Cupholdern.

Beim Einsatz wärmeleitfähiger Kunststoffe lohnt sich ein Blick auf das Gesamtsystem, da die Wärmeleitfähigkeit verwendeter Metalle zumeist nicht ausgereizt werden kann. Maßgeschneiderte Kunststofflösungen lassen sich in ihren Materialeigenschaften an die tatsächlichen Umgebungsbedingungen anpassen. Sie bieten dann ein optimales Eigenschaftsprofil aus geringem Gewicht, niedrigen Kosten und passender Wärmeleitfähigkeit. Das im Diagramm auf Seite 54 dargestellte Beispiel eines Kühlkörpers zeigt, wie wärmeleitfähige Kunststoffe (hier Kebablend) das Bauteilgewicht um 45 % reduzieren und trotzdem die Ansprüche erfüllen.

Bionik: Was uns die Natur für den Leichtbau lehrt

Bionik beschäftigt sich damit, wie sich Phänomene der Natur auf die Technik übertragen lassen. Die Experten aus der Anwendungstechnik der Barlog-Gruppe nutzen bionische Methoden und Erkenntnisse, um maßgeschneiderte Lösungen für die Industrie zu entwickeln: Wendet man die Wachstumsgesetze der Natur auf Bauteilkonstruktionen an, erhält man in der Optimierung mittels Finite-Elemente-Analyse gleichmäßig belastete Strukturen bei minimalem Materialeinsatz.

Ein Beispiel dafür ist das Gehäuse einer Heckklappenverriegelung (Bild S. 54): Durch Einsatz eines hochverstärkten Kunststoffs – statt des vorher verwendeten Zink-Druckguss – wurde eine Gewichtseinsparung von über 40 % erzielt. Doch nicht nur das: Das Kunststoffteil wurde mit Methoden der Bionik optimiert und dadurch die Verformung unter Last um 90 % reduziert, verglichen mit dem Original-Design.

Da die Bionik zunächst keine Rücksicht auf die Herstellbarkeit im Spritzgussverfahren nimmt, ist das Zusammenspiel zwischen Konstrukteuren und Spritzgießern nach jeder Optimierungsschleife entscheidend. So wird das gewünschte Ergebnis in eine kunststoffgerechte Konstruktion übertragen.

Ein weiteres Beispiel ist der Karabiner 2.0. Wie im Automobilbau kommt es auch beim Bergsteigen auf jedes Gramm an. Mit meinem kletterbegeisterten Bruder Frank Barlog, ebenfalls Geschäftsführer unseres Familienunternehmens, nahmen wir uns die Entwicklung eines Kunststoffkarabiners vor, der geringe Materiallasten tragen kann. Die technische Herausforderung bei diesem Projekt lag in der Funktionsintegration des Schnappers. Die mechanische Festigkeit des Karabiners hing von einem hochfesten, aber spröden karbonfaserverstärkten Kunststoff ab, der zudem ein Federelement integrieren sollte, das bei voller Auslenkung einer Bruchdehnung von mehr als 10 % standhält. Die Lösung besteht aus einem einzigen Mehrkomponenten-Spritzgussteil, das die gegensätzlichen Anforderungen „fest und flexibel“ gleichzeitig erfüllt.

Hieran lässt sich die Expertise und das gesamte Leistungsportfolio der Barlog-Gruppe aufzeigen, von der Idee und Entwicklung über die Prüfung und Produktverbesserung bis hin zur Prototypen- und Kleinserienfertigung: Mit Hilfe des Barlog-eigenen Prüflabors konnten die Schwachstellen des Ausgangskarabiners beseitigt und seine Eigenschaften mit Methoden der Bionik und des Computer Aided Engineering gesteigert werden. Die Produktentwickler dünnten wie in der Natur an wenig belasteten Stellen aus und verstärkten in stark beanspruchten Zonen. Der Karabiner 2.0 weist dadurch im Vergleich zu seinem Vorgänger bei gleichbleibendem Materialeinsatz die doppelte Tragfähigkeit auf. Mit nur 9,6 g Gesamtgewicht ist er rund 60 % leichter als ein herkömmlicher Materialkarabiner aus Aluminium und erreicht dabei eine maximale Belastbarkeit von über 160 kg.

Individualisierung mit 3D-Effektlackierung

Kunststoffe im Leichtbau und als Metallersatz bieten nicht nur funktionale Vorteile, sondern können auch als echte Eyecatcher dienen. Die Polymerblends Keballoy von Barlog haben ihre besondere Stärke in dekorativen Oberflächen und können beispielsweise für Türgriffe, Bedienknöpfe oder Zierleisten im Automobil verwendet werden. Hierbei handelt es sich um metallisierte Kunststoffteile, die auch zur Gewichtsreduktion im Vergleich zu Metall dienen.

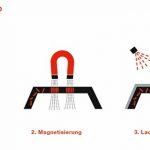

Die Keballoy 3D-Technologie hingegen verkörpert ein weiteres Einsatzgebiet von Barlog: die Individualisierung von Serien-Kunststoffteilen mit 3D-Effektlackierung. Insbesondere im Automobilbereich, wo oftmals emotionale Faktoren die Kaufentscheidung beeinflussen, bietet eine zusätzliche Individualisierung enorme Wettbewerbsvorteile. Mit der Keballoy 3D-Technologie können solche Spritzgussteile kostengünstig und in hoher Stückzahl hergestellt werden. Das thermoplastische Material wird mit speziellen Füllstoffen ausgestattet, durch die sich Informationen magnetisch in der Oberfläche speichern lassen – vom Prinzip ganz ähnlich wie bei einer Audiokassette. In einem zwischengeschalteten Prozess wird das gewünschte Design magnetisch in die Oberfläche eingebracht. Eine vernetzte und automatisierte Produktionstechnologie ermöglicht es, jedes Kunststoffteil anschließend mit einem individuellen Design auszustatten (siehe Infografik). Wie so etwas aussehen kann, zeigt der Rinspeed ∑tos. An dem neuen Concept Car der Schweizer Ideenschmiede ist Barlog mit der Frontblende in 3D-Effektlackierung beteiligt.

Passende Kunststofflösungen sparen Gewicht und Geld

Bei der Entwicklung von leistungsfähigen Leichtbauprodukten ist deutlich mehr Fachwissen gefragt als bei konventionellen Kunststoff- oder Metallkonstruktionen. Die Zusammenarbeit mit erfahrenen Kunststoffexperten ist unerlässlich, wenn an die Leistungsgrenze gegangen werden soll.

Das Ergebnis sind erhebliche Kosten- und Gewichtseinsparungen bei gleichbleibender oder sogar höherer Stabilität und Korrosionsfestigkeit. Dazu kommt eine fast grenzenlose Design- und Gestaltungsfreiheit – egal ob es sich um tragende Strukturen, Funktionsteile, Komponenten oder dekorative Teile in Motorraum, Fahrwerk, Exterieur oder Interieur handelt.

Peter Barlog, Geschäftsführer bei der Barlog-Gruppe, Overath

Unsere Webinar-Empfehlung

11.10.2022 | 10:00 Uhr

Die Teilnehmenden erfahren, warum eine viele Normen erfüllende Multifunktionskleidung wenig Platz für Nachhaltigkeit lässt, aber eine gründliche Gefährdungsbeurteilung einen Mehrwert für Sicherheit und Umwelt schafft.

Hier finden Sie mehr über:

Teilen: