Welcher Automobilantrieb wird sich in Zukunft durchsetzen? Wie können Energieverbrauch und Emissionen durch verbesserte und neue Antriebskonzepte im Automobil weiter reduziert werden? Diese und weitere Fragen stellen sich nicht nur Automobilhersteller, sondern auch BASF als größter Chemielieferant für die Automobilindustrie.

Neben der Weiterentwicklung von Autos mit effizienteren Verbrennungsmotoren leistet die Chemie einen wesentlichen Beitrag für unterschiedlichste elektrifizierte Antriebskonzepte.

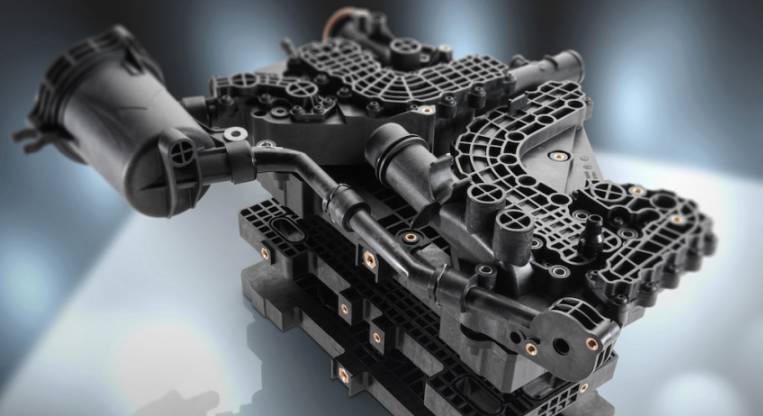

Auch rund um das Thema Brennstoffzelle schreitet die Entwicklung weiter voran. In enger Zusammenarbeit mit Joma-Polytec und der Daimler AG-Tochter Mercedes-Benz Fuel Cell ist es gelungen, einige Komponenten des Brennstoffzellensystems aus dem technischen Kunststoff Ultramid herzustellen. Eingesetzt wird diese innovative Lösung serienmäßig im neuen Mercedes GLC F-CELL, der mit einer Kombination aus Brennstoffzelle und nachladbarer Lithium-Ionen-Batterie überzeugt.

Kunststoffe sorgen für mehr Effizienz – dies gilt nicht nur für Hybrid-, Plug-in- und Elektrofahrzeuge, sondern auch für Verbrennungsmotoren. „Unser umfangreiches Kunststoff-Portfolio bietet verschiedenste Vorteile, um spezifische Kundenanforderungen in Abhängigkeit vom Antriebskonzept und des betreffenden Bauteils zu erfüllen“, erklärt Andreas Stockheim, Segment Manager Powertrain und Chassis bei BASF. „Durch die stetige Entwicklung neuer Produkte in enger Abstimmung mit unseren Kunden ermöglichen wir zudem, dass sich das Portfolio der BASF den Trends und Veränderungen im Markt anpasst.“

Ultramid: Besonders anspruchsvoll

Die hohen Qualitäts- und Sicherheitsanforderungen in der Automobilindustrie stellen große Herausforderungen an die Materialien. Mit vielseitigen und hochentwickelten Polyamiden (Ultramid), Polybutylenterephthalaten (Ultradur), Polyphthalamiden (PPA) und den Kunststoffen Polyoximethylen (Ultraform) sowie Polyethersulfon (Ultrason) begleitet BASF Neuentwicklungen der Automobilhersteller und setzt innovative Trends. Technische Eigenschaften und eine hohe Funktionalität sind dabei von großer Bedeutung. Beim Mercedes GLC F-Cell überzeugt das Polyamid Ultramid dank seines umfangreichen Profils: gute thermische und chemische Beständigkeit, dynamische Festigkeit, Zähigkeit und gute Dauergebrauchseigenschaften.

„Da sich bei vorherigen Tests mit anderen Materialien mechanische Auffälligkeiten gezeigt haben, hatte Daimler konkrete Anforderungen an das Material“, erklärt Stefan Milimonka, Key Account Manager im Unternehmensbereich Performance Materials der BASF. „Dank unserer Expertise bei Kunststoffbauteilen im Automobil und den umfangreichen Auswahlmöglichkeiten an vorhandenen Produkten, haben wir mit unseren Partnern Lösungsvorschläge erarbeitet und den passenden Werkstoff identifiziert. Es hat sich gezeigt, dass durch das Know-how und die gute Partnerschaft aller Beteiligten solch ein umfangreiches Projekt umzusetzen ist.“

Drei Partner – eine maßgeschneiderte Lösung

Gemeinsam mit der Joma-Polytec GmbH und der Daimler AG-Tochter Mercedes-Benz Fuel Cell GmbH wurde ein Entwicklungsprojekt ins Leben gerufen, um die umfangreichen Anforderungen optimal zu erfüllen: Temperaturbeständigkeit, Medienresistenz, Langlebigkeit. Aufgrund der einzigartigen Materialbasis sowie intensiven Werkstoffanalysen hinsichtlich der chemischen und mechanischen Beständigkeit wählten die beteiligten Unternehmen die maßgeschneiderten Ultramid-Typen A3WG10 CR und A3EG7 EQ aus.

Nach erfolgreicher Erprobung aller Komponenten werden die beiden glasfaserverstärkten Utramide nun serienmäßig zur Herstellung der Anoden- und Kathodenendplatte in der Brennstoffzelle eingesetzt. Mit Ultramid A3EG7 EQ steht ein Material zur Verfügung, welches aufgrund besonderer Reinheitsanforderungen für sensible Anwendungen in der Elektroindustrie bestens geeignet ist. Bei der Medienverteilerplatte und der Wasserabscheidereinheit, die mit dem Kühlwasser-, Luft- und Wasserstoffkanal unterschiedlichsten Medien ausgesetzt sind, beweist dieses Ultramid seine sehr gute Beständigkeit und erfüllt gleichzeitig alle Anforderungen an die Reinheit des Materials.

„Dank des umfangreichen Produktportfolios der BASF und dem Fachwissen aller Beteiligten haben wir einen großen Schritt bei der Serienentwicklung der Brennstoffzelle gemacht“, fasst Stefan Heinz, stellvertretender Leiter Entwicklung Kunststofftechnik von der Joma-Polytec GmbH das Projekt zusammen. „Die hohen Anforderungen wurden gemeinsam analysiert und eine hocheffiziente Lösung umgesetzt.“ (ig)